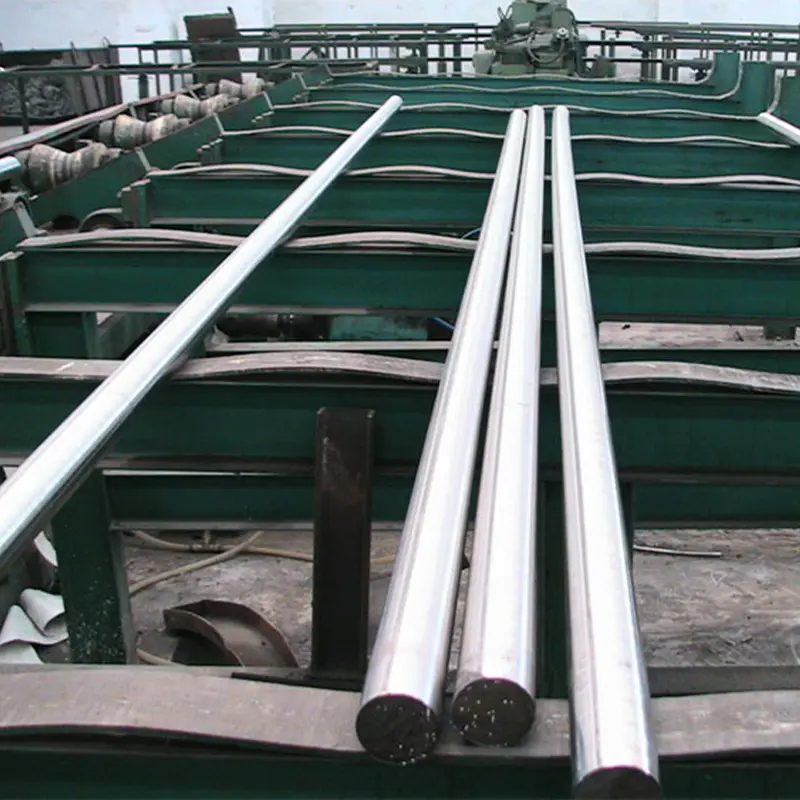

V procese valcovania horúceho valcovania sa brúsky z nehrdzavejúcej ocele zahrievajú nad teplotu rekryštalizácie (zvyčajne nad 900 ° C) a prechádzajú cez valčeky, aby ich tvarovali do okrúhlych tyčí. Vysoké teploty umožňujú, aby sa oceľ ľahko formovala a natiahla sa do rôznych rozmerov, čo poskytuje ťažný produkt, ktorý je ideálny pre aplikácie, ktoré vyžadujú materiál na ďalšie spracovanie, ako je napríklad ohýbanie alebo formovanie. Zatiaľ čo okrúhle pruhy z nehrdzavejúcej ocele valcované za tepla vykazujú zvýšenú spracovateľnosť a formovateľnosť, majú tendenciu mať hrubý, nerovnomerný povrch a štruktúra zrna sa zarovná s smerom valcovania. To má za následok menej estetický vzhľad v porovnaní so studenými tyčami, ale ponúka výhodu, že je flexibilnejší z hľadiska tvarovania, čo ich robí vhodnými pre konštrukčné komponenty, stavebné materiály a časti strojov, kde povrchová úprava a presné rozmery nie sú hlavnými obavami. Stĺpce valcované za tepla sa používajú v aplikáciách, ktoré sú menej náročné z hľadiska mechanických vlastností, ale tam, kde je celková sila a nákladová efektívnosť kritická.

Studená kresba zahŕňa ťahanie Zohadzané oceľové guľaté tyče cez matrice pri teplote miestnosti. Materiál podlieha tvrdeniu namáhania, keď sa prechádza cez matrice, čo vedie k zvýšenej pevnosti, tvrdosti a plynulejšej a presnejšej povrchovej úprave. Na rozdiel od tyčí valcovaných za tepla sa v aplikáciách, ktoré si vyžadujú vysokú presnosť, vynikajúcu kvalitu povrchu a prísnejšie rozmerové tolerancie, sa zvyčajne používajú okrúhle pruhy z nehrdzavejúcej ocele na studenú z nehrdzavejúcej ocele. Tento proces spôsobuje, že tyče sú v porovnaní s možnosťami valcovanými na horúce valcované, ale ponúkajú oveľa väčšiu silu a sú vhodnejšie pre aplikácie, ktoré zahŕňajú prostredie s vysokým stresom, ako sú letecké, automobilové a presné inžinierstvo. Studené tyče ťahané za studena majú zvýšený odpor únavy, odolnosť proti únave a odolnosť proti opotrebeniu, vďaka ktorým sú ideálne pre časti, ktoré si vyžadujú zachovanie svojej štrukturálnej integrity za významných podmienok zaťaženia alebo tepelnej cyklistiky.

Mechanické vlastnosti okrúhlych pruhov z nehrdzavejúcej ocele sa výrazne líšia medzi metódami valcovanými a za studena. Zachladané tyče zvyčajne vykazujú vyššiu pevnosť v ťahu, pevnosť výťažku a tvrdosť v dôsledku účinku na kalenie namáhania, vďaka čomu sú ideálne pre vysokovýkonné aplikácie, kde materiály sú vystavené nepretržitému stresu alebo potrebujú odolať oderu. Na druhej strane sú valcované tyče valcované za tepla, majú nižšiu pevnosť a tvrdosť v ťahu, ale sú viac poddajné, čo im umožňuje ľahko formovať všeobecné aplikácie. Štruktúra zrna zachladených tyčí je vylepšená, čo vedie k lepšej štrukturálnej integrite v priebehu času, zatiaľ čo orientácia zŕn valcovaných tyčí môže viesť k nižšej odolnosti únavy, čo ich robí menej vhodnými pre aplikácie s vysokým cyklom. Preto sú preferované studené tyče, ktoré sú preferované, keď sú rozhodujúce presnosť a pevnosť, zatiaľ čo tyče valcované za tepla sú vhodnejšie pre všeobecné účely, kde sa vyžaduje ľahká výroba a flexibilita materiálu.

Pri určovaní ich pevnosti a trvanlivosti zohráva významnú úlohu zŕn s okrúhlymi pruhmi z nehrdzavejúcej ocele. Horúce tyče majú hrubšiu štruktúru zŕn v dôsledku zvýšených teplôt počas procesu valcovania. Aj keď s tým uľahčuje prácu s materiálom a umožňuje mu odolávať deformácii, väčšia štruktúra zŕn môže znížiť jej únavovú odolnosť a odolnosť proti tečeniam za extrémnych podmienok, ako sú vysoké teploty alebo dlhodobé zaťaženie. Naopak, studené tyče majú jemnejšiu štruktúru zŕn, čo vedie k zvýšenej sile, trvanlivosti a odolnosti v strese.