Kovanie je metóda spracovania, ktorá využíva kovacie stroje na vyvíjanie tlaku na kovové predvalky, čo spôsobuje ich plastickú deformáciu, aby sa získali výkovky s určitými mechanickými vlastnosťami, tvarmi a veľkosťami. Je to jedna z dvoch hlavných zložiek kovania (kovanie a razenie). Kovaním je možné odstrániť chyby, ako je pórovitosť odliatku v procese tavenia kovov, optimalizovať mikroštruktúru a vďaka zachovaniu úplných línií toku kovu sú mechanické vlastnosti výkovkov vo všeobecnosti lepšie ako vlastnosti odliatkov z rovnakého materiálu. Dôležité časti súvisiacich strojov s vysokým zaťažením a náročnými pracovnými podmienkami, s výnimkou jednoduchých tvarov, ktoré možno zvinúť do plechov, profilov alebo zváraných dielov, sú väčšinou vyrobené z výkovkov.

Teplota deformácie kovacích materiálov

Počiatočná rekryštalizačná teplota ocele je vydelená 800 ℃, s kovaním za tepla nad 800 ℃; Kovanie medzi 300 a 800 ℃ sa nazýva kovanie za tepla alebo kovanie za tepla a kovanie pri izbovej teplote sa nazýva kovanie za studena. Výkovky používané vo väčšine priemyselných odvetví sú kovanie za tepla, zatiaľ čo kovanie za tepla a za studena sa používa hlavne na kovanie dielov, ako sú automobily a všeobecné stroje. Kovanie za tepla a za studena môže efektívne šetriť materiály.

Kategória kovania

Podľa teploty kovania sa dá rozdeliť na kovanie za tepla, kovanie za tepla a kovanie za studena.

Podľa formovacieho mechanizmu možno kovanie rozdeliť na voľné kovanie, zápustkové kovanie, prstencové valcovanie a špeciálne kovanie.

1. Voľné kovanie. Spôsob spracovania kovania sa týka použitia jednoduchých univerzálnych nástrojov alebo priameho pôsobenia vonkajších síl medzi hornú a dolnú nákovu kovacieho zariadenia na deformáciu predvalku a získanie požadovaného geometrického tvaru a vnútornej kvality. Výkovky vyrobené metódou voľného kovania sa nazývajú voľné výkovky. Voľným kovaním sa vyrábajú hlavne malé série výkovkov, pričom sa využívajú kovacie zariadenia, ako sú kladivá a hydraulické lisy na tvarovanie a spracovanie polotovarov a získavanie kvalifikovaných výkovkov. Medzi základné procesy voľného kovania patrí utláčanie, predlžovanie, dierovanie, rezanie, ohýbanie, krútenie, premiestňovanie a kovanie. Voľné kovanie využíva metódu kovania za tepla.

2. Zápustkové kovanie. Zápustkové kovanie možno rozdeliť na kovanie v otvorenom stave a kovanie v uzavretej zápustke. Kovové predvalky sa vytvárajú kompresnou deformáciou v komore kovacej zápustky s určitým tvarom na získanie výkovkov. Zápustkové kovanie sa vo všeobecnosti používa na výrobu dielov s malými hmotnosťami a veľkými veľkosťami sérií.

Zápustkové kovanie možno rozdeliť na kovanie za tepla, kovanie za tepla a kovanie za studena. Kovanie za tepla a kovanie za studena sú budúce smery vývoja zápustkového kovania a predstavujú aj úroveň technológie kovania. Podľa klasifikácie materiálu možno zápustkové kovanie rozdeliť aj na zápustkové kovanie z čierneho kovu, zápustkové kovanie z neželezných kovov a tvarovanie práškových produktov. Ako už názov napovedá, materiálmi sú čierne kovy ako uhlíková oceľ, neželezné kovy ako meď a hliník a materiály práškovej metalurgie. Extrúzia by mala patriť do zápustkového kovania a možno ju rozdeliť na extrúziu ťažkých kovov a extrúziu ľahkých kovov. Je potrebné poznamenať, že predvalok nemožno úplne obmedziť. Preto je potrebné prísne kontrolovať objem predvalku, kontrolovať relatívnu polohu kovania a merať výkovky v snahe znížiť opotrebenie kovania.

3. Brúsny krúžok. Kruhové valcovanie sa vzťahuje na výrobu kruhových dielov s rôznymi priemermi pomocou špecializovaných zariadení, ako sú stroje na valcovanie krúžkov, a používa sa aj na výrobu dielov v tvare kolies, ako sú kolesá automobilov a vlakové kolesá.

4. Špeciálne kovanie. Špeciálne kovanie zahŕňa metódy kovania, ako je valcovanie, priečne klinové valcovanie, radiálne kovanie a tekuté zápustkové kovanie, ktoré sú všetky vhodnejšie na výrobu určitých špeciálne tvarovaných dielov.

Napríklad kovanie valcovaním môže slúžiť ako účinný proces predtvarovania, ktorý výrazne znižuje následný tvarovací tlak; Krížové klinové valcovanie môže produkovať diely, ako sú oceľové guľôčky a prevodové hriadele; Radiálne kovanie môže produkovať veľké výkovky, ako sú hlavne pištole a stupňovité hriadele.

kováčska zápustka

Podľa spôsobu pohybu kovacej matrice možno kovanie rozdeliť na výkyvné kovanie, výkyvné rotačné kovanie, valcové kovanie, priečne klinové valcovanie, prstencové valcovanie a šikmé valcovanie. Rotačné kovanie, rotačné kovanie a presné kovanie je možné použiť aj pre 400 MN (40 000 ton) vysokovýkonný letecký hydraulický lisovací krúžok v Číne. Aby sa zlepšila miera využitia materiálov, ako predchádzajúce procesy na spracovanie tenkých materiálov možno použiť valcovanie a priečne valcovanie. Rotačné kovanie, podobne ako voľné kovanie, je tiež lokálne tvárnené a jeho výhodou je, že sa dá tvárniť aj pri menších kovacích silách v porovnaní s veľkosťou výkovku. Tento spôsob kovania, vrátane voľného kovania, zahŕňa expanziu materiálov z blízkosti povrchu formy na voľný povrch počas spracovania, čo sťažuje zabezpečenie presnosti. Preto riadením smeru pohybu kovacej zápustky a procesu rotačného kovania pomocou počítača je možné získať komplexné a vysoko presné výrobky s nižšou kovaciu silou, ako je výroba výkovkov s viacerými druhmi a veľkými veľkosťami lopatiek parných turbín. .

Pohyb formy a stupne voľnosti kovacieho zariadenia sú nekonzistentné. Podľa charakteristík deformačných obmedzení v dolnej úvrati možno kovacie zariadenie rozdeliť do nasledujúcich štyroch foriem:

1. Forma obmedzenej kovacej sily: hydraulický lis, ktorý priamo poháňa posúvač tlakom oleja.

2. Metóda kvázi zdvihu: hydraulický lis, ktorý poháňa mechanizmus ojnice kľuky hydraulickým tlakom.

3. Metóda obmedzenia zdvihu: mechanický lis s kľukou, ojnicou a klinovým mechanizmom poháňajúcim posúvač.

4. Metóda obmedzenia energie: Využite špirálový mechanizmus skrutkového a trecieho lisu. Na dosiahnutie vysokej presnosti pri testovaní vysokovýkonných leteckých kovacích hydraulických lisov za tepla by sa mala venovať pozornosť predchádzaniu preťaženiu v dolnej úvrati, riadeniu rýchlosti a polohy formy. Pretože tieto budú mať vplyv na toleranciu, presnosť tvaru a životnosť výkovkov. Okrem toho, aby sa zachovala presnosť, pozornosť by sa mala venovať aj nastaveniu vôle medzi vodiacimi koľajnicami posúvača, zaisteniu tuhosti, nastaveniu dolnej úvrate a využitiu pomocných prevodových zariadení.

Kovaný posúvač

Kovacie posúvače možno rozdeliť na vertikálne a horizontálne pohyby (používajú sa na kovanie štíhlych dielov, mazanie, chladenie a kovanie vysokorýchlostných výrobných dielov) a na zvýšenie pohybu v iných smeroch možno použiť kompenzačné zariadenia. Vyššie uvedené metódy sú rôzne a kovacia sila, proces, miera využitia materiálu, výstup, rozmerová tolerancia a spôsob mazania a chladenia, ktoré sú potrebné na úspešné kovanie veľkého kotúčového produktu, sú rôzne. Tieto faktory sú tiež faktormi, ktoré ovplyvňujú úroveň automatizácie.Materiály používané na kovanie

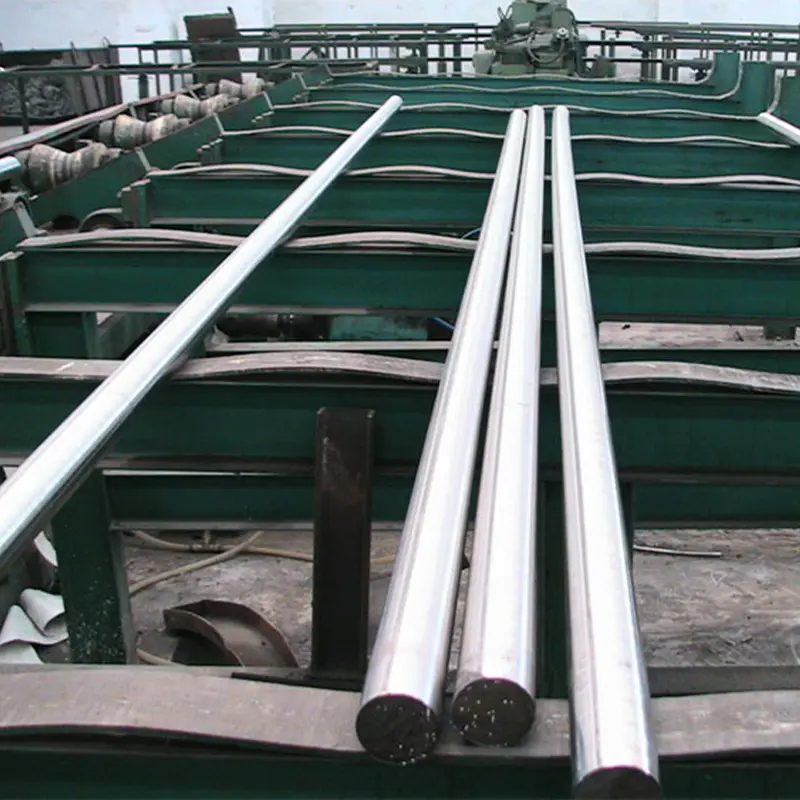

Hlavnými materiálmi používanými na kovanie sú uhlíková oceľ a legovaná oceľ s rôznym zložením, potom nasleduje hliník, horčík, meď, titán a ich zliatiny. Pôvodný stav materiálov zahŕňa tyče, ingoty, kovové prášky a tekuté kovy. Pomer plochy prierezu kovu pred deformáciou k ploche prierezu po deformácii sa nazýva pomer kovania. Správny výber pomeru kovania, primeraná teplota ohrevu a doba izolácie, primeraná počiatočná a konečná teplota kovania, primerané množstvo deformácie a rýchlosť deformácie úzko súvisia so zlepšením kvality produktu a znížením nákladov. Vo všeobecnosti malé a stredne veľké výkovky používajú ako predvalky okrúhle alebo štvorcové tyče. Štruktúra zŕn a mechanické vlastnosti tyčového materiálu sú jednotné a dobré, s presným tvarom a veľkosťou, dobrou kvalitou povrchu a ľahko organizovateľnou hromadnou výrobou. Pokiaľ sú teplota ohrevu a podmienky deformácie primerane kontrolované, vysokovýkonné výkovky môžu byť kované bez výraznej deformácie výkovku. Ingoty sa používajú len na veľké výkovky. Ingot je odlievaná štruktúra s veľkými stĺpcovými kryštálmi a voľným stredom. Preto je potrebné stĺpcové kryštály rozbiť na jemné zrná veľkou plastickou deformáciou a voľne ich zhutniť, aby sa získala kovová štruktúra a mechanické vlastnosti. Predlisky z práškovej metalurgie vyrobené lisovaním a vypaľovaním je možné v horúcom stave vykovať do práškových výkovkov bez otrepov. Hustota kovacieho prášku je blízka hustote všeobecných zápustkových výkovkov, s dobrými mechanickými vlastnosťami a vysokou presnosťou, čo môže znížiť následné spracovanie rezaním. Vnútorná štruktúra práškových výkovkov je jednotná bez segregácie a môže byť použitá na výrobu malých ozubených kolies a iných obrobkov. Cena prášku je však oveľa vyššia ako cena bežných tyčiniek a jeho použitie pri výrobe podlieha určitým obmedzeniam. Aplikovaním statického tlaku na tekutý kov naliaty do dutiny formy, ktorý tuhne, kryštalizuje, tečie, podlieha plastickej deformácii a vytvára sa pod tlakom, možno získať požadovaný tvar a výkon zápustkového výkovku. Kovanie tekutého kovu je metóda tvárnenia, ktorá leží medzi tlakovým liatím a kovaním, zvlášť vhodná pre zložité tenkostenné diely, ktoré sa ťažko formujú pri všeobecnom kovaní. Okrem bežných materiálov, akými sú uhlíková oceľ a legovaná oceľ s rôznym zložením, po ktorých nasleduje hliník, horčík, meď, titán a ich zliatiny, sa môžu použiť aj deformačné zliatiny vysokoteplotných zliatin na báze železa, vysokoteplotné zliatiny na báze niklu, a vysokoteplotné zliatiny na báze kobaltu sa tiež dokončujú kovaním alebo valcovaním. Tieto zliatiny však majú pomerne úzke plastové zóny, takže náročnosť kovania je pomerne vysoká. Rôzne materiály majú prísne požiadavky na teplotu ohrevu, teplotu otvárania kovania a konečnú teplotu kovania.

Priebeh procesu kovania

Rôzne spôsoby kovania majú rôzne procesy, medzi ktorými je proces kovania za tepla najdlhší a všeobecné poradie je: kovanie predstrihnutie; Vyhrievanie predvalkov na kovanie; Príprava polotovaru na kovanie valcovaním; Zápustkové kovanie; Rezné hrany; Dierovanie; Korekcia; Priebežná kontrola, kontrola rozmerov a povrchových chýb výkovkov; Tepelné spracovanie výkovkov na odstránenie napätia pri kovaní a zlepšenie výkonu pri rezaní kovov; Čistenie, hlavne na odstránenie povrchových oxidových usadenín; Korekcia; Kontrola: Vo všeobecnosti musia výkovky prejsť kontrolou vzhľadu a tvrdosti, zatiaľ čo dôležité výkovky musia prejsť aj analýzou chemického zloženia, mechanických vlastností, testovaním zvyškového napätia a nedeštruktívnym testovaním.

Charakteristika výkovkov

V porovnaní s odliatkami môže kov po spracovaní kovaním zlepšiť svoju mikroštruktúru a mechanické vlastnosti. Po opracovaní za tepla a deformácii metódou kovania sa štruktúra odliatku transformuje z hrubých dendritov a stĺpcových zŕn na rovnoosé rekryštalizované štruktúry s jemnejšími a jednotnými veľkosťami v dôsledku deformácie a rekryštalizácie kovu. To spôsobuje pôvodnú segregáciu, pórovitosť, pórovitosť, inklúziu trosky a iné zhutňovanie a zváranie v oceľovom ingote, čím sa štruktúra stáva kompaktnejšou a zlepšuje plasticitu a mechanické vlastnosti kovu. Mechanické vlastnosti odliatkov sú nižšie ako u výkovkov z rovnakého materiálu. Okrem toho môže spracovanie kovania zabezpečiť kontinuitu štruktúry kovových vlákien, pričom štruktúra vlákien výkovku je v súlade s tvarom výkovku. Kovová prietoková linka je kompletná, čo môže zabezpečiť, že diely majú dobré mechanické vlastnosti a dlhú životnosť. Výkovky vyrábané presným kovaním, pretláčaním za studena, pretláčaním za tepla a inými procesmi sú neporovnateľné s odliatkami. Výkovky sú predmety, ktoré sú tvarované plastickou deformáciou, aby dosiahli požadovaný tvar alebo vhodnú lisovaciu silu, keď je kov vystavený tlaku. Táto sila sa zvyčajne dosahuje použitím kladiva alebo tlaku. Proces kovania vytvára vynikajúce časticové štruktúry a zlepšuje fyzikálne vlastnosti kovu. Pri praktickom použití komponentov môže správna konštrukcia zabezpečiť, aby tok častíc bol v smere hlavného tlaku. Odliatky sú kovové predmety získané rôznymi metódami odlievania, to znamená, že roztavený tekutý kov sa vstrekuje do vopred pripravených foriem liatím, vstrekovaním, odsávaním alebo inými metódami odlievania, ochladí sa a potom sa podrobí odstraňovaniu piesku, čisteniu a následnému odlievaniu. -ošetrenie na získanie predmetov určitého tvaru, veľkosti a výkonu.

Analýza úrovne kovania

Čínsky kováčsky priemysel sa rozvinul na základe zavádzania, trávenia a absorbovania zahraničnej technológie. Po rokoch technologického rozvoja a transformácie sa technická úroveň podnikov v priemysle výrazne zlepšila, vrátane projektovania procesov, technológie kovania, technológie tepelného spracovania, technológie obrábania, testovania výrobkov a ďalších aspektov.

(1) Pokročilí výrobcovia v oblasti navrhovania procesov vo všeobecnosti prijímajú technológiu počítačovej simulácie spracovania za tepla, počítačom podporovaný procesný dizajn a virtuálnu technológiu, čím zlepšujú úroveň navrhovania procesov a výrobných možností produktov. Zaviesť a aplikovať simulačné programy ako DATAFOR, GEMARC/AUTOFORGE, DEFORM, LARSTRAN/SHAPE a THERMOCAL na dosiahnutie procesnej kontroly počítačového dizajnu a tepelného spracovania.

(2) Väčšina hydraulických lisov s technológiou kovania 40MN a viac je vybavená 100-400t. m hlavných operátorov kovania a 20-40t. m pomocných operátorov. Značný počet operátorov používa počítačové riadenie na dosiahnutie komplexnej kontroly procesu kovania, čo umožňuje kontrolovať presnosť kovania v rozmedzí ± 3 mm. Online meranie výkovkov využíva laserové zariadenia na meranie veľkosti.

(3) Cieľom technológie tepelného spracovania je zlepšiť kvalitu produktu, zvýšiť účinnosť tepelného spracovania, šetriť energiu a chrániť životné prostredie. Ak je proces ohrevu vykurovacej pece a pece na tepelné spracovanie riadený počítačom, horák je možné ovládať tak, aby sa dosiahlo automatické nastavenie spaľovania, teploty pece, automatického zapaľovania a riadenia parametrov vykurovania; Využitie odpadového tepla, pece na tepelné spracovanie vybavené regeneračnými spaľovacími komorami atď.; Použitím nádrží na polymérny kaliaci olej s nízkou kapacitou znečistenia a účinnou reguláciou chladenia postupne nahrádzajú tradičné kaliace oleje rôzne kaliace médiá na vodnej báze.

(4) Podiel CNC obrábacích strojov v priemysle obrábacích technológií sa postupne zvyšuje. Niektoré podniky v tomto odvetví majú obrábacie centrá a sú vybavené vlastnými obrábacími strojmi podľa rôznych typov výrobkov, ako sú päťsúradnicové obrábacie centrá, stroje na obrábanie čepelí, valcové mlyny, valcové sústruhy atď.

(5) Opatrenia na zabezpečenie kvality: Niektoré domáce podniky sa vybavili najnovšími detekčnými prístrojmi a testovacími technológiami, modernými automatizovanými ultrazvukovými testovacími systémami s počítačom riadeným spracovaním údajov a rôznymi špecializovanými automatickými ultrazvukovými testovacími systémami na dokončenie certifikácie rôznych systémov kvality. Kľúčová výrobná technológia vysokorýchlostných vysokovýkonných ozubených výkovkov bola neustále prekonávaná a na tomto základe bola dosiahnutá priemyselná výroba. Na základe zavedenia pokročilých výrobných technológií a kľúčových zariadení zo zahraničia bola Čína schopná sama navrhnúť a vyrobiť výrobné zariadenia pre vysokorýchlostné a vysokovýkonné výkovky ozubených kolies. Tieto zariadenia sa priblížili k medzinárodnej pokročilej úrovni a zlepšenie úrovne technológie a vybavenia účinne podporilo rozvoj domáceho kováčskeho priemyslu.

Význam kovania

Výroba kovania je jednou z hlavných metód spracovania na výrobu polotovarov mechanických dielov v strojárskom priemysle. Kovaním je možné získať nielen tvar mechanických častí, ale aj zlepšiť vnútornú štruktúru kovu a zlepšiť mechanické a fyzikálne vlastnosti kovu. Vo všeobecnosti sú dôležité mechanické diely s vysokým namáhaním a požiadavkami vyrábané kovaním. Dôležité komponenty, ako sú hriadele turbínového generátora, rotory, obežné kolesá, lopatky, poistné krúžky, veľké stĺpy hydraulického lisu, vysokotlakové valce, valce oceľových valcovní, kľukové hriadele spaľovacích motorov, ojnice, ozubené kolesá, ložiská a delostrelectvo v národnej obrane všetky priemyselné odvetvia sa vyrábajú kovaním. [7] Výroba kovania je preto široko používaná v odvetviach ako je hutníctvo, baníctvo, automobily, traktory, ťažobné stroje, ropa, chemický priemysel, letectvo, kozmonautika, zbrane atď. Aj v každodennom živote zohráva výroba kovania tiež dôležitú úlohu. . V istom zmysle ročná produkcia výkovkov, podiel zápustkových výkovkov na celkovej produkcii výkovkov, ako aj veľkosť a vlastníctvo kovacích zariadení do určitej miery odrážajú priemyselnú úroveň krajiny.